富士工業 レンジフード工場見学

リンナイさん、富士工業さんのご協力のもと、神奈川県相模原市にある富士工業のレンジフード工場を見学しました。

当社では、リンナイ、ノーリツ、パナソニックのレンジフードを販売・施工しておりますが、デザイン性・清掃性・機能のいずれをとっても、リンナイのハイグレード機種に人気が集中しています。

富士工業さんは1941年に設立、1973年より40年以上にわたりレンジフードを企画・開発・生産し、OEM供給を中心に約6割以上のシェアを誇る老舗メーカーです。イタリアの大手レンジフードメーカーであるエリカ社と提携し、ARIAFINA(アリアフィーナ)という独自ブランドを立ち上げるなど、新しいチャレンジにも積極的に取り組まれています。

今回、リンナイさんからご提案をいただき、通常は公開されない富士工業の工場における製造工程、技術センターでの試験など見学をさせていただくことになりました。また、実際にレンジフードをつくっている富士工業の開発・生産の皆さまとの意見交換や座学研修など、非常に中身の濃い見学会となりました。

座学研修

座学研修では、名古屋にあるリンナイ本社の土上部長より、レンジフード市場動向や商品案内、全国各地のお客様の声など、幅広い視点でのお話を伺うことができました。

全国各地の展示会・販売会で多くのお客様と接されている経験を踏まえて、「今のレンジフードや換気扇の掃除が大変だが、故障しなかったり、そもそも交換できることをご存知なく、我慢して使われているお客様が多い。そのため、最新のレンジフードに交換できることをアピールするとともに、お客様によって掃除の悩みどころが一人ひとり異なるため、しっかりとニーズをお聞きして、お客様に合った商品の提案を行うことがお客様の満足度につながる。」ということを、具体例もまじえてお客様視点でご説明をいただき、スタッフ一同刺激を受けるとともに、大変共感いたしました。

また、富士工業さんより、自社レンジフード製品の特長・優位性、開発秘話、施工性、関連部材など、レンジフード本体・部材の実物を手に、国内で自社開発・生産しているメーカーならではの視点からのお話を伺いました。当社スタッフからも、特殊な設置状況における施工方法や部材についての質問など、かなり技術的な議論が飛び交いました。

工場と技術センターの見学

いよいよ工場と技術センターの見学です!

富士工業さんは、今回見学した相模原工場、福島の白河工場の2つの工場で、レンジフードを国内生産しています。生産だけでなく、商品の研究開発を行う技術センターも相模原工場に併設されていて、こちらも見学することができました。

工場見学

「プレス・板金 → 溶接 → 塗装 → 組立 → 検品・出荷」と順をおって生産工程を見学しました。

プレス・板金工程では、整流板などの大きな部品から、留め具のような非常に細かな部品まで、数千種類あると言われている金型を使って加工し、様々な部品を製造していました。プレス機へのセット・加工作業は人手ですが、生産管理は全てコンピューターで自動制御されているため効率的に見えました。また、生産データが細かく保管されているため、万が一不良品が発生した場合でも細かく原因追求が可能とのことでした。40年以上レンジフードを生産してきた経験により改良が重ねられてきた絞り・曲げなどの加工技術も非常に高度で、なかなか真似ができないもののようです。

溶接工程では、プレス・板金工程で製造した様々な部品を、「スポット溶接」「リベット溶接」の二種類の方法で溶接していました。スポット溶接は電圧を加えて熱を発生させ金属を溶かして接合する方法で、作業時間はかかるものの接合部分が見えにくいため外見・デザインに関わる箇所に用い、リベット溶接は金具を使って圧着する方法で作業も効率的なものの金具が見えるため、目立たない内部を中心とした箇所に用いているとのことでした。ここではARIAFINAブランドのレンジフードに、「ARIAFINA」のロゴも打刻していました!

塗装工程では、油汚れや付着・清掃性に対するこだわりを感じました。通常は一般粉体塗装という撥油性を付与した粉体塗料で塗装するのですが、油性マジックで書いた文字を布で拭いてもほぼ消えません。一方で、ハイパークリーン塗装という超撥油塗装では、油性マジックで文字を書いた瞬間から油が消えていき、布で拭くとすぐに消えます。UGRシリーズ、XGRシリーズのシロッコファンには、このハイパークリーン塗装が施されているため、他社製レンジフードやKLRシリーズなどのべーシックグレードと比べて、ファンの清掃・お手入れが格段に楽になります。また、最上位機種のOGRシリーズのディスクには、親水塗装が施されていて、油をディスクに付着させることでお手入れしにくい内部への油の侵入を防ぐとともに、ディスクのお手入れの時には水をかけると油が浮き出て楽に掃除できます。レンジフードの清掃性を決める大きな要因の一つとして「塗装加工」があり、その技術は富士工業さんが圧倒的に抜きん出ていると感じました。

塗装後の水切、釜での焼付けを経た後、一つひとつの完成された部品を、熟練工が目視と実際に触って「全件」チェックします。抜き打ちチェックやライン上でのチェックではなく、一つずつ手に取り、目視し、OKが出た部品のみが組立工程に運ばれます。

組立作業はタクトコンベア(タクトシステム)のため、各工程の担当の作業が終わるとランプが緑になり、全工程のランプが緑になってはじめてラインが動く方式でした。

常にラインを流して作業するコンベアシステムの方が作業効率・生産性の予測が立てやすいものの、富士工業さんでは品質を重視し、タクトシステムを採用しているとのことでした。通電試験などの最終試験を経て、梱包・出荷となりますが、ここでも専門の検査担当による完成品の抜き取り検査がありました。

また梱包済みのダンボールに刻印された品番や形状をカメラとコンピューターで、製造番号から商品が間違っていないか、上下逆さまになっていないか、などを自動判別する仕組みもあり、製品の品質についての強いこだわりを随所に感じました。

目立たない所にも、品質のこだわりがあります。

例えばこちらのシロッコファン、銀色のクリップが付いています。機械で真円度を測定し、幾何学的に正しい円形状となっているかを検査するのですが、シロッコファンは複雑な製造工程を経て生産されますので、稀に若干の誤差が発生する場合があります。そこで、機械の指示にしたがってクリップを付けることで真円度が調整されます。

細部の品質にもこだわり抜いていることが分かります。

技術センター見学

工場見学の次に、技術センターを見学しました。ここでは新しいレンジフードの研究開発や、商品改善のための様々な実験を行う、レンジフード開発の心臓部です。

ここでは、最上位機種OGRシリーズを使って、半年間清掃せずに使用した場合に、油がどの程度付着し、汚れるのかの実験を行っていただきました。

写真はOGRシリーズです。

※あくまで見学用の実験であり、実際の使用環境・設置条件などにより異なりますのでご注意ください。

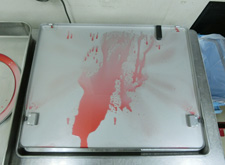

写真は半年間使用後の整流板の裏側です。

ディスクから垂れ落ちた油(赤く着色しています)が見えますが、そこまでの量ではありません。整流板の表側は直接煙が当たるため、油汚れがひどくなるように思いますが、油煙(油を含んだ煙)を吸い込む力が強いため、整流板の表側にはあまり付着していませんでした。

写真は半年間使用後のディスクとオイルガードです。

OGRシリーズのオイルスマッシャーは、ディスクを高速回転させ、ディスク表面と煙に含まれる油を衝突させることで油だけをキャッチし、そのまま遠心力で油をオイルガードに落とす仕組みです。ディスクにはほとんど油が付着しておらず、オイルトレーに油がしっかりと落ちていることが分かります。

ショールーム見学

最後に本社の5階にあるショールームを見学させていただきました。

様々なレンジフードが展示されている中で、スタッフの間で一番盛り上がった商品が、左の照明です。

こちらはダイニング用の換気機能付き照明「cookiray(クーキレイ)」で、ホットプレートでの焼き肉やお鍋などの煙・油・ニオイを除去してくれる業界初の照明とのことで、スタッフ全員が「すごい!欲しい!」と大盛り上がりでした。

リンナイの土上部長・筒井所長・立石さん、富士工業の奥山さん・新出さん・相原さん・富高さんをはじめ、関係の皆様のご支援により、レンジフードを更に深く知る貴重な機会をいただきました。本当にありがとうございました。

おわりに

今回の富士工業さんの工場見学では様々な発見・気付きがありましたが、その中でも最も印象に残ったのは、工場、技術センター、本社、倉庫、建屋の外の通路など、色々な場所でお会いした従業員の方全員が、笑顔で「こんにちは」と自然に挨拶をして下さったことです。この企業文化と、レンジフードと共に歩んだ歴史が、シェアの高さにつながっているのだと思いました。

当社も住宅設備の販売・施工専門店として、住宅設備メーカーとの勉強会や意見交換会、今回のような工場見学などの活動にも引き続き積極的に取り組み、お客様により高品質のサービスをご提供できるように努めて参ります。